Réalisation d'une découpe laser à diode 10W

Projet réalisé par Gilbert Causse, Robert & Fred Fleury entre 2020 & 2021

Conçue sur la base des imprimantes 3D déjà réalisées au FabLab du Loch à Auray, cette machine en reprend le matériel et l’électronique. Merci à Fred pour son aide et sa patience.

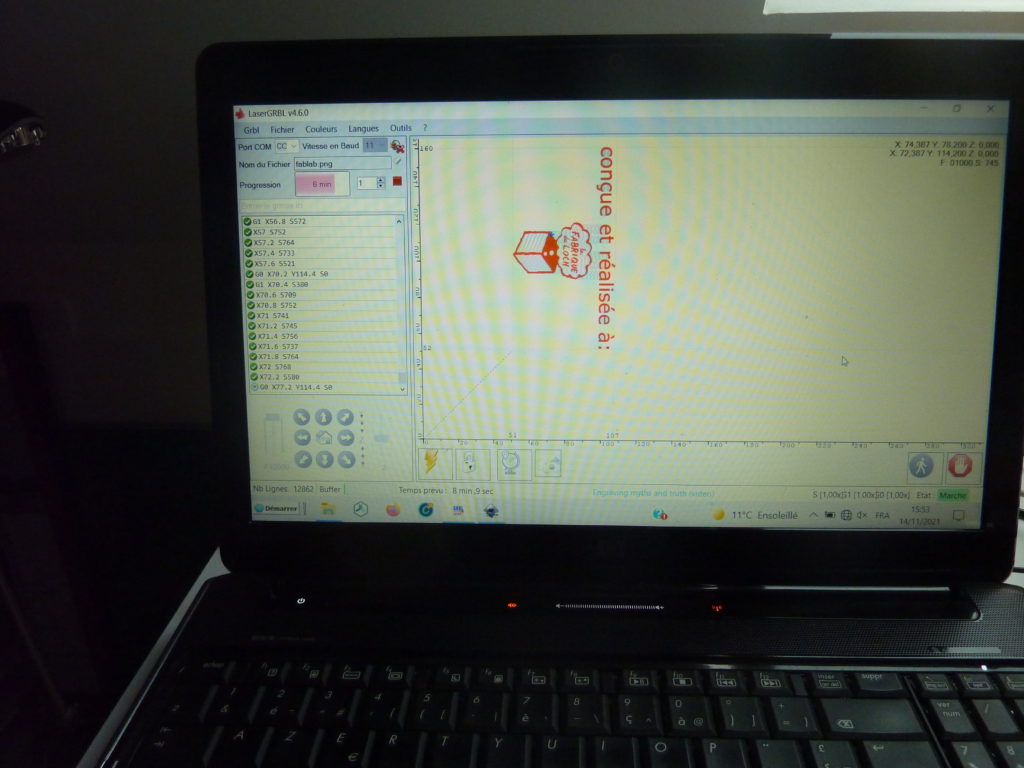

D’un coût inférieur à 300 €, elle découpe papier, carton, plexi de 3 mm, cuir épais, bois de placage. Le médium fin doit être découpé en plusieurs passes. Elle utilise le logiciel libre Laser GRBL.

( https://github.com/arkypita/LaserGRBL)

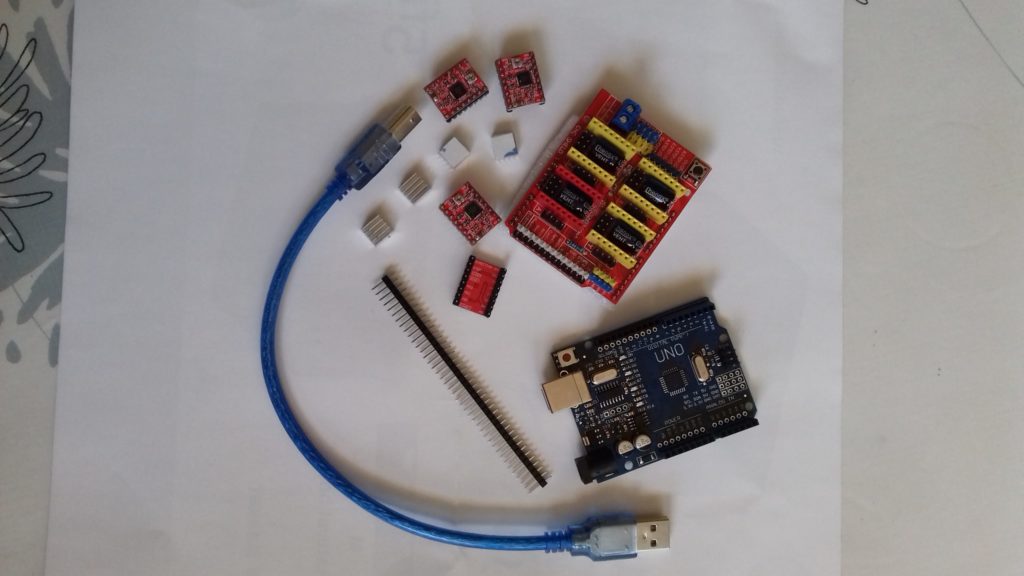

1/ Le matériel :

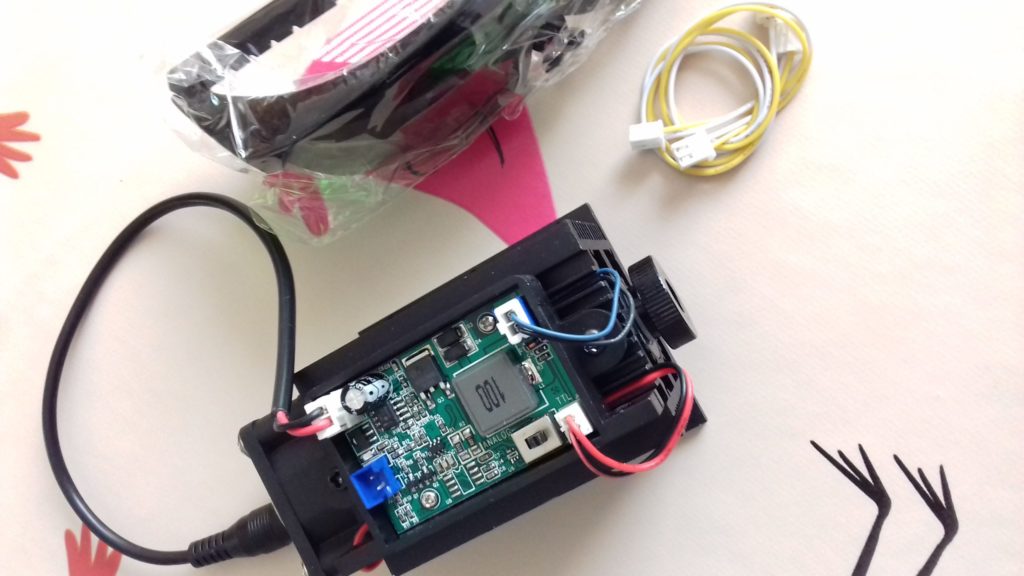

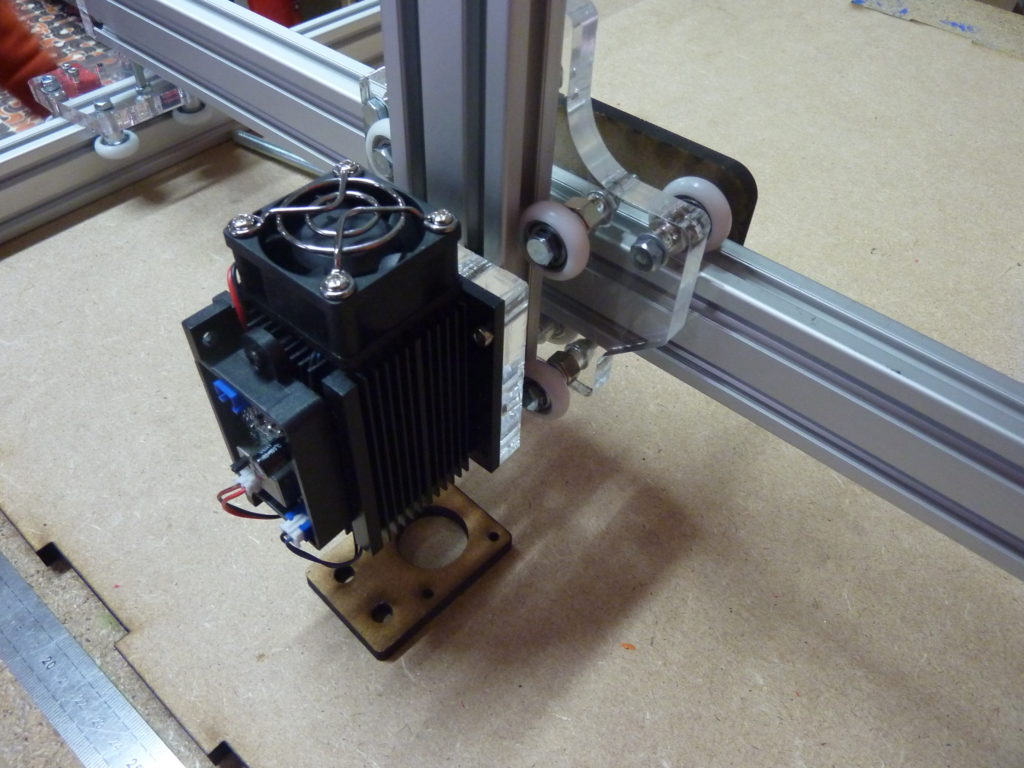

- un laser 10W (90 eur en août 19)

- carte UNO R3

- 4 moteurs pas à pas NEMA 17 de 1,7A

- une alimentation 220/12V, 10W

- un inter bloc alim

- 3m de rail alu 20×40 et sa visserie

- 4 coupleurs alu rigides 5x8mm

- 14 roulettes (5×21.5×7 mm)

- 3 tiges filetées de 8mm

- CTP de 10mm pour rigidifier le fond

- médium de 6mm pour les côtés et le dessus

- plexi de 10mm pour les platines supports moteurs et axes

divers, fil de câblage, colliers, visserie

pour l’avant projet, on teste GRBL, Uno, et moteurs avec une simple diode LED simulant la laser.

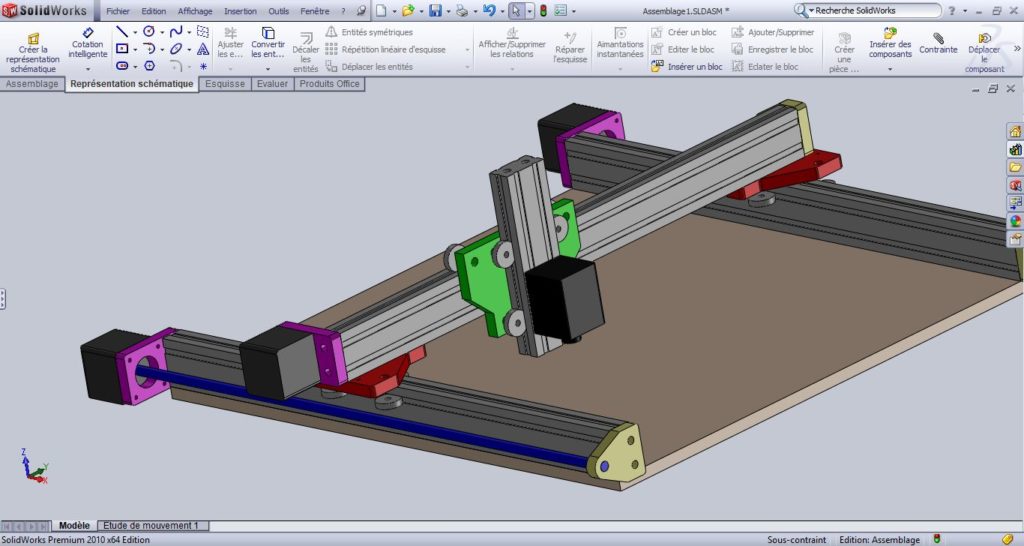

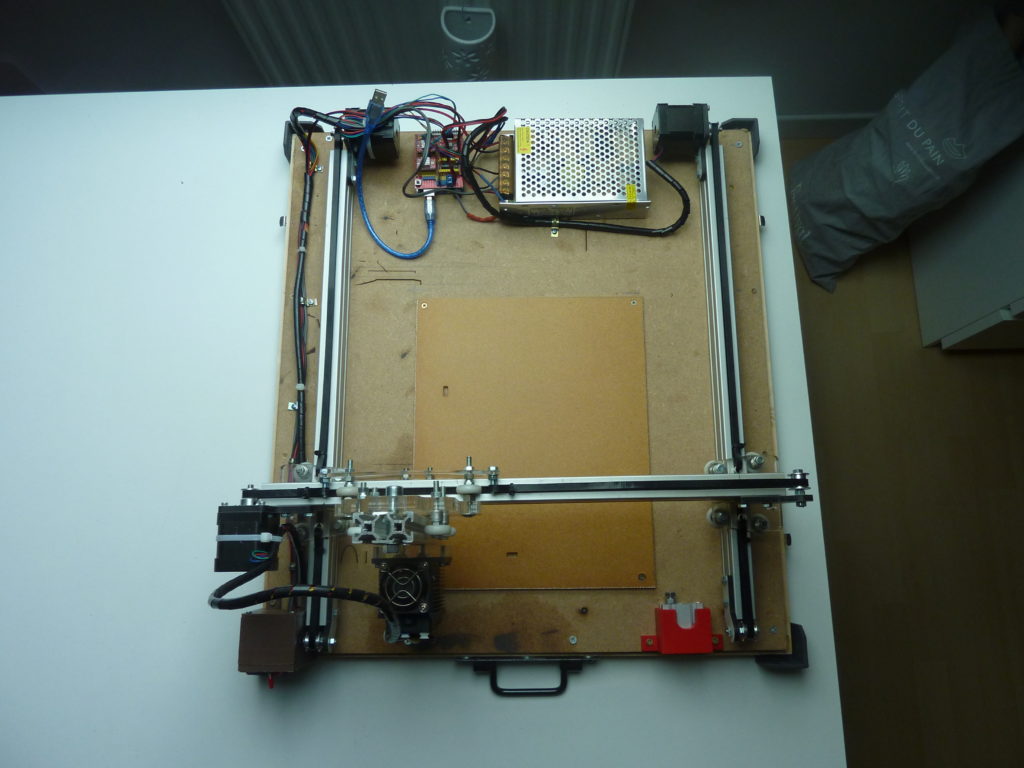

Une fois le prototype validé, on dessine l’ensemble, encombrement 80x70x35. Ici dessiné sur Solidworks par Fred.

On peut ensuite passer à la découpe à la radiale du fond rigide en CP de 10 avec perçages pour maintien des rails alu de 20×40

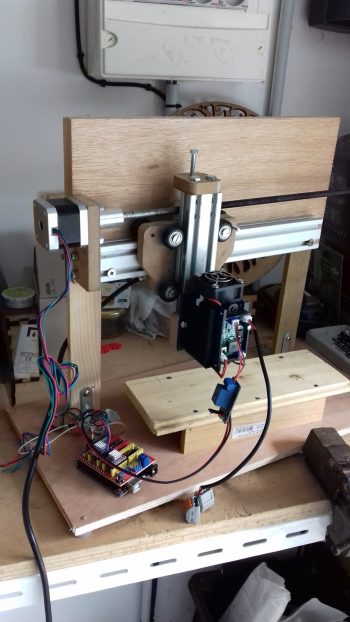

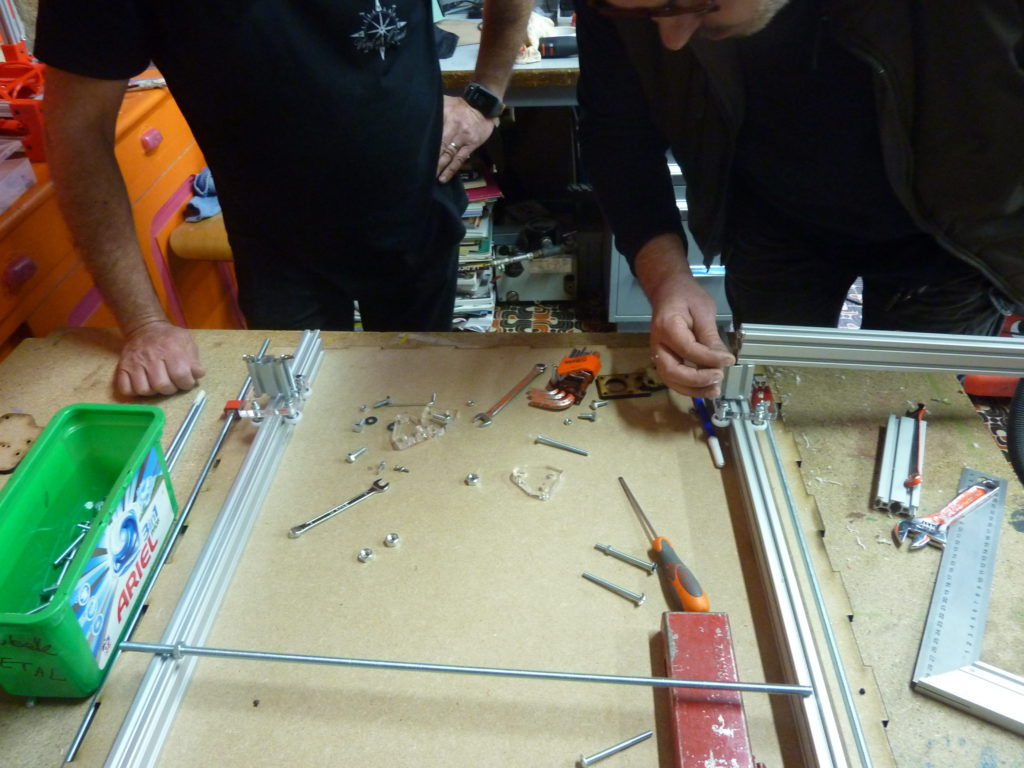

On découpe à la scie radiale des rails, et on attaque le montage (avec vis et écrous spéciaux pour rail)

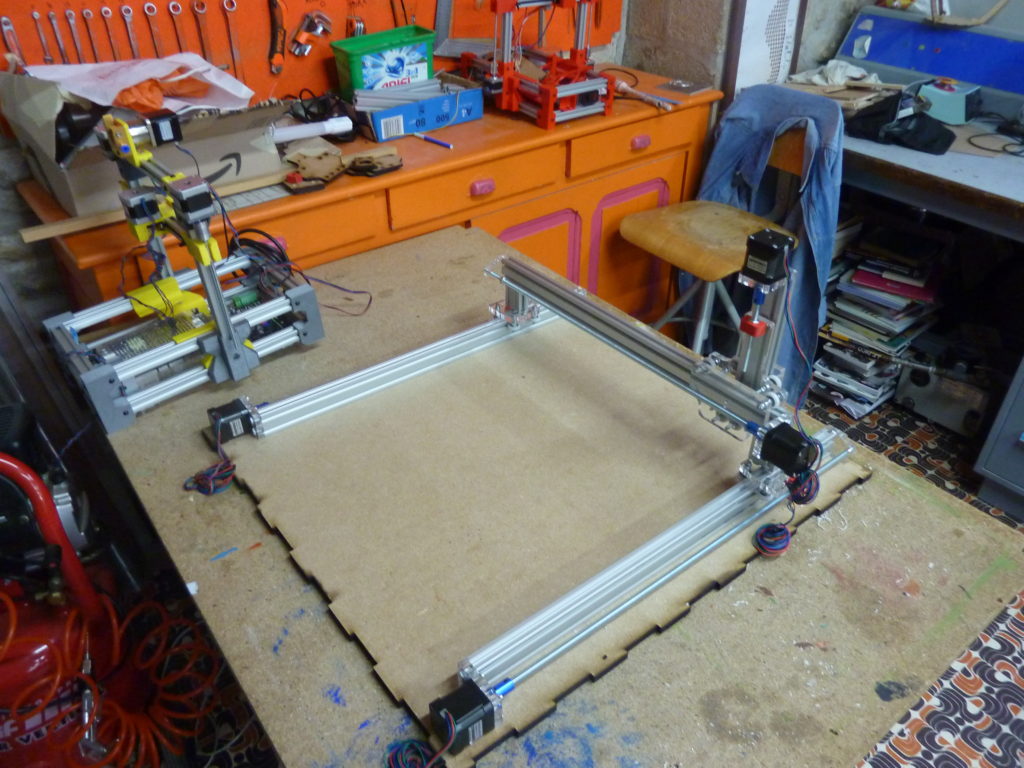

Voila le résultat de l’assemblage des rails pour la structure initiale

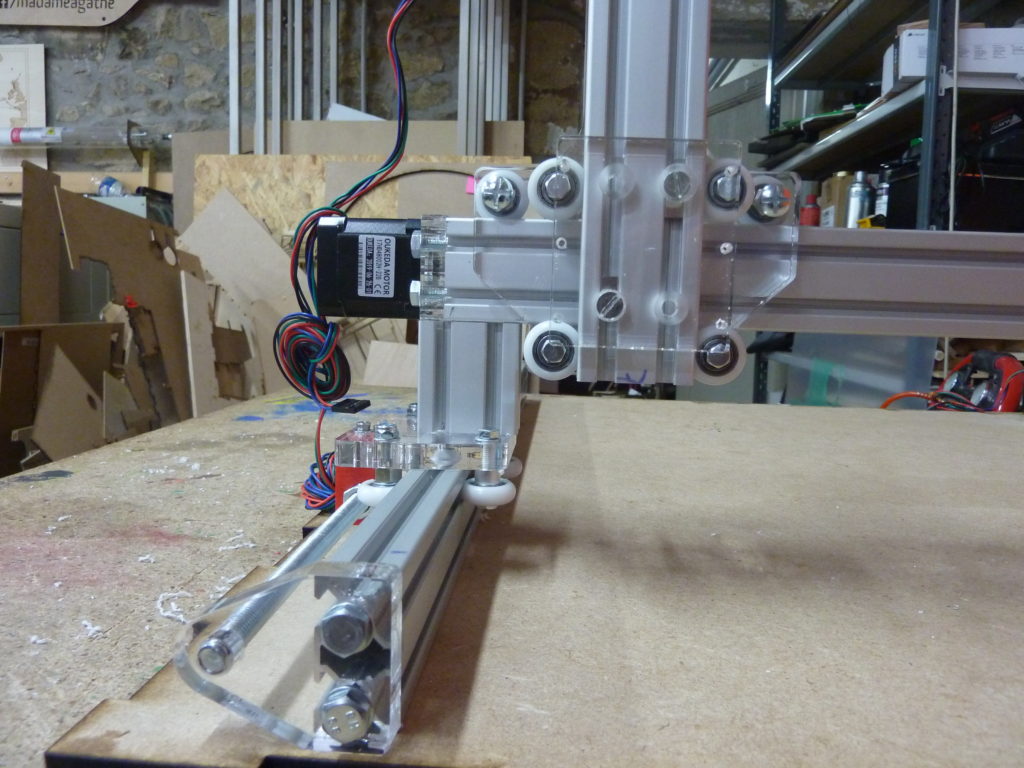

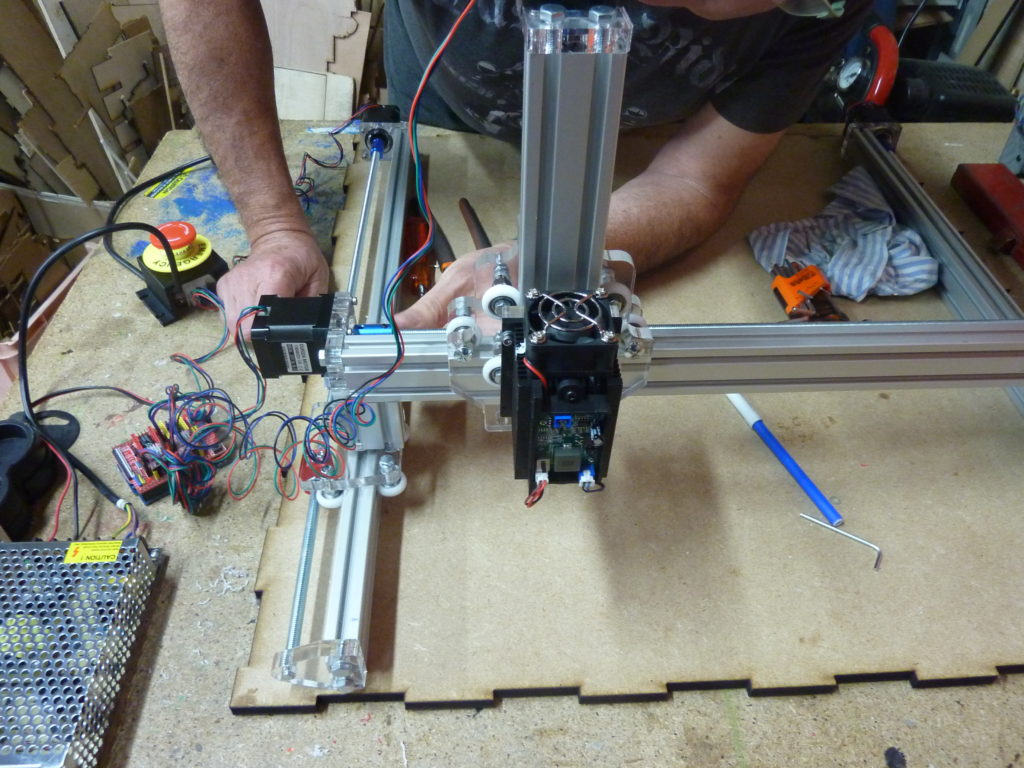

On poursuit l’assemblage par le montage des moteurs sur les platines en plexi, et le rail Y et Z

les rails intérieurs sont taraudés à 6mm.

On ajuste les excentriques pour un coulissement sans jeu.

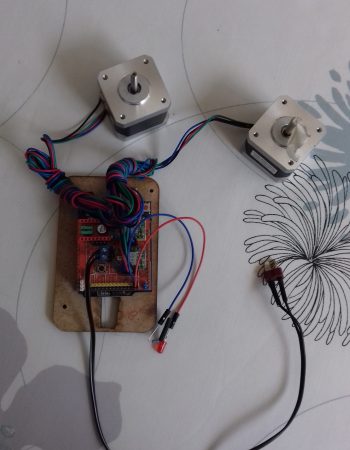

On peut ensuite attaquer le montage électrique pour vérification du coulissement sans jeu des platines sur les rails et réglages fins.

Une fois cette opération terminée, on vérifie à nouveau tous les serrages vis et écrous. Re-test.

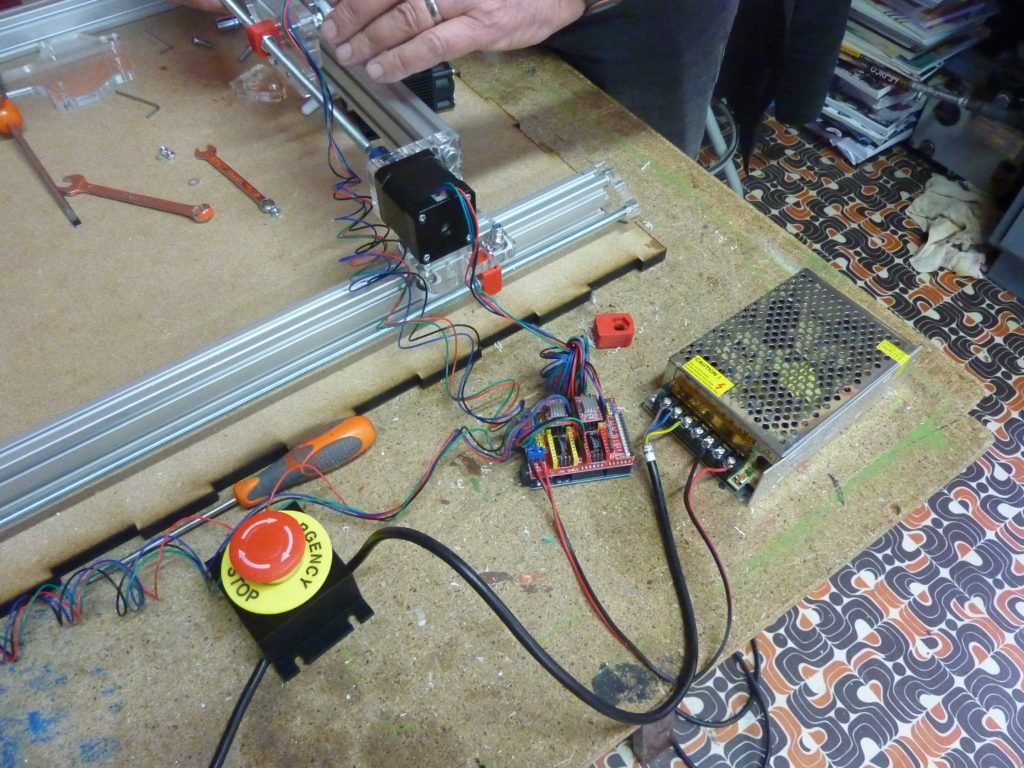

Câblage de l’alimentation, inter, carte UNO, connections des moteurs, USB.

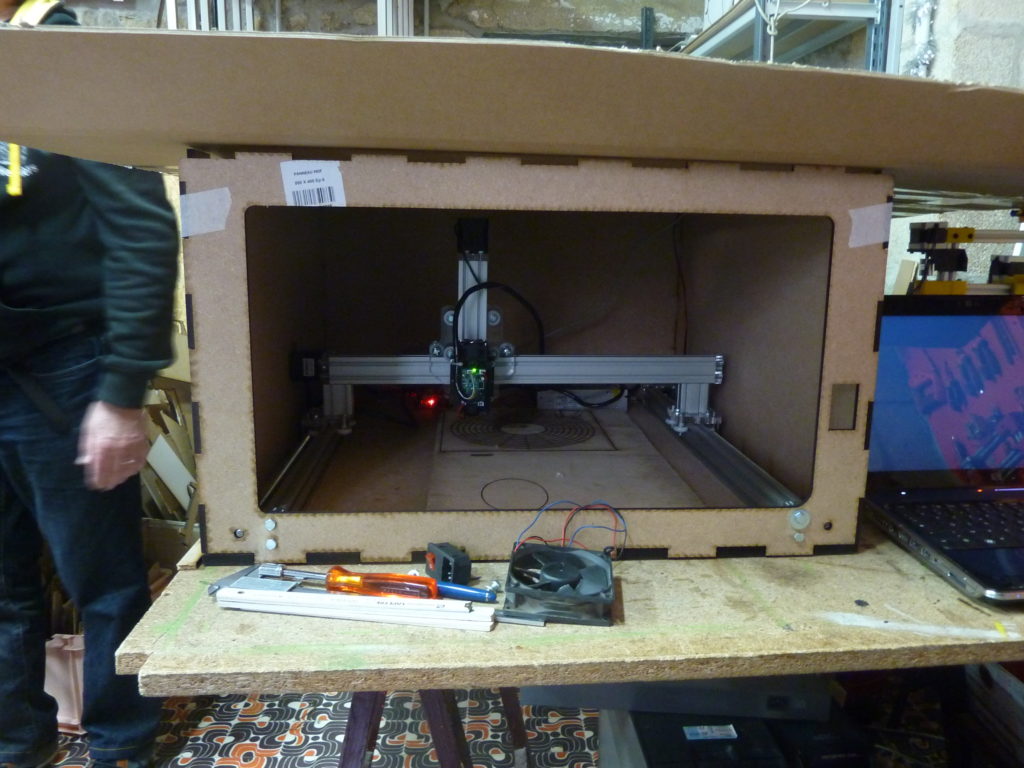

La première version a été monté avec des vis pour entraîner les axes. L’une des améliorations de la version 2 a consisté à équiper la machine avec des courroies, visibles sur la machine ci-dessus

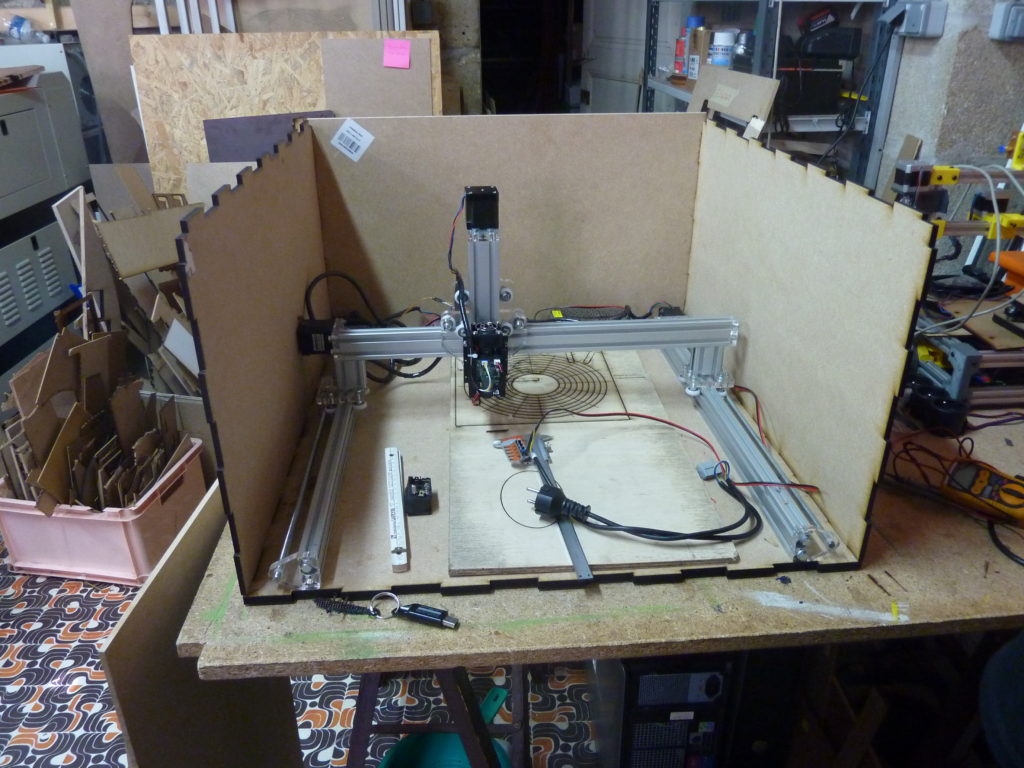

Puis montage à la colle blanche rapide des panneaux latéraux et serrage. Le panneau supérieur munis de 2 trappes d’accès sera monté en dernier.

Le panneau supérieur sera équipé d’un ventilo (aspi) pour évacuer les fumées et relié à l’extérieur lors de l’utilisation.

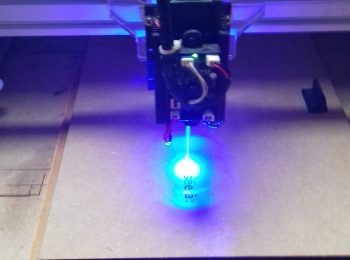

Pour les essais en ‘vrai’ on protège le dessus et on porte des lunettes spéciales. La trappe avant,conservée lors de la découpe de la face est à installer ainsi que le bloc inter/alim.

Pour cette machine, la dimension utile de la découpe ainsi que l’encombrement extérieur est fonction du travail que vous souhaitez réaliser.Les écrous X Y et Z ont été fabriqués à l’imprimante 3D (bien sur !!)La « boite » est à faire à votre idée.

MAIS, quelque soit la manière dont vous réaliserez votre machine, UN SEUL CONSEIL : pensez à vous protéger les yeux, et ceux de votre entourage pendant le fonctionnement du LASER.

Ce premier proto a été amélioré en 2021 en renforçant la solidité. Le châssis a été remonté de zéro pour faciliter la maintenance. La découpe laser est maintenant calibré et transportable !

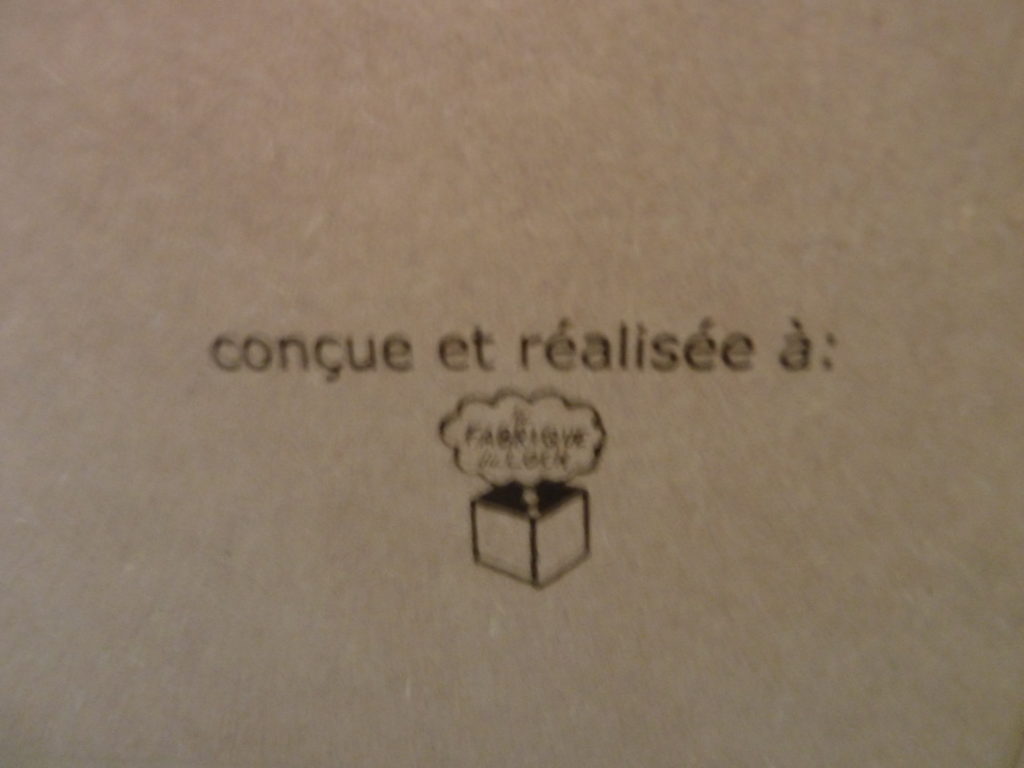

Quelques images du produit fini dont la gravure de la porte du caisson !